김희연 박사팀, 원자단위 함금촉매 구조제어 기술 개발

기존 공정대비 제조원가 절감 물론 내구성 최대화 가능

[이투뉴스] 전 세계 화학공정의 85% 이상은 촉매를 사용하는 촉매화학공정으로 공정에 사용되는 촉매는 대부분 합금 형태로 이루어져 있다. 여기에 차세대 에너지원으로 손꼽히고 있는 연료전지의 경우 고성능을 위해 백금 합금촉매를 주로 사용하고 있으나, 가격이 매우 비싸 가격 절감과 효율 향상을 위한 기술 개발이 급한 상황이다.

한국에너지기술연구원(이기우 원장) 융합소재연구실 김희연 박사는 한국과학기술원(KAIST), 옥스퍼드 대학 연구팀과 함께 합금촉매 가격을 절감하고 성능과 내구성을 최대화 할 수 있는 새로운 합금촉매 합성 공정을 개발했다고 27일 밝혔다.

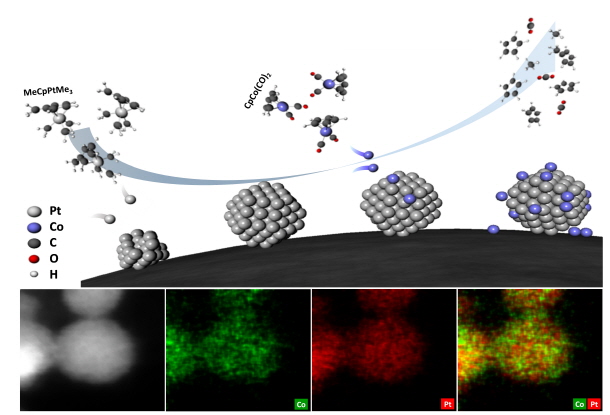

연구팀은 기존의 복잡한 합금촉매 제조공정을 하나로 합친 ‘단일 화학기상증착공정(One-pot CVD process)’을 세계 최초로 개발하고, 500도 이하에서 최적의 결정 구조를 가진 연료전지용 백금-코발트 나노합금촉매를 합성하는데 성공했다.

단일 화학기상증착공정은 촉매 물질을 포함하고 있는 기체상태의 전구체를 이용해 낮은 온도에서도 짧은 시간 동안 최적의 나노합금입자를 합성할 수 있는 공정이다. 기존의 합금촉매는 두 종류 이상의 금속 결정이 코팅된 촉매 물질을 800도 이상에서 열처리해 합금화 한다.

따라서 이번에 개발된 공정은 두 종류 이상의 촉매 전구체를 기체화한 후 원자 상태에서 제어함으로써 저온에서도 최적 구조의 나노합금촉매를 합성할 수 있다는 것이 장점이다.

이 기술을 적용하면 촉매 합성에 필요한 에너지를 크게 낮춰 제조 단가를 대폭 절감할 수 있을 뿐만 아니라, 기존의 여러 단계에 걸친 복잡한 합금촉매 합성공정을 한 단계로 대체할 수 있다. 즉 하나의 반응기를 사용해 합금촉매 성분을 순차적으로 증착하고, 낮은 온도에서의 열처리만으로 합금촉매를 합성할 수 있게 된 것이다.

이 공정에 의해 제조된 연료전지용 백금-코발트 합금촉매는 기존 백금 합금촉매에 비해 백금 사용량을 5배 이상 절감하면서도 6배 이상 높은 성능을 나타내 기술의 우수성을 입증했다.

이번 연구 성과를 담은 논문은 세계 최고 권위의 소재 분야 학술지인 ‘어드밴스드 머티리얼스(Advanced Materials)’ 9월호 표지 논문으로 선정됐다.

김희연 에기연 박사는 “이번에 개발된 공정을 활용하면 합금 촉매 제조비용을 절감하면서도 성능을 최대화 할 수 있어 현재 95% 이상 수입에 의존하고 있는 촉매시장에서 국산 촉매의 활용 비율을 높일 수 있을 것으로 기대한다”고 말했다. 이어 “이 합금촉매 합성기술은 연료전지뿐 아니라 다양한 화학공정용 촉매의 합성에 적용하고 있으며, 후속 연구를 통해 합금촉매의 대량생산 공정을 개발할 예정”이라고 밝혔다.

채덕종 기자 yesman@e2news.com

<ⓒ이투뉴스 - 글로벌 녹색성장 미디어, 빠르고 알찬 에너지·경제·자원·환경 뉴스>

<ⓒ모바일 이투뉴스 - 실시간·인기·포토뉴스 제공 m.e2news.com>