탄소섬유로 경량화된 블레이드 생산

주요 소재·제작공법 국산화 성공

[이투뉴스] 군산은 간밤에 내린 폭설에 잠겨 곳곳이 설경(雪景)이었다. 역에서 시내로 나가니 군산세관, 조선은행(식산은행) 등 일제강점기에 지어진 근대건축물들이 눈에 띄었다. 일제가 조선 농민의 쌀을 수탈했던 뼈아픈 역사의 현장이자, 국내에서 손꼽히는 항만·조선업의 도시로서 유서 깊은 영화가 서려 있었다. 항구와 역사(驛舍), 거리로 고요하게 하강하는 눈들이 애환과 번영의 정서를 전해주고 있었다.

하지만 온통 새하얀 군산의 설경은 근래 공허함을 던져준다. 차창 밖 풍경은 대부분 ‘임대’란 종이가 붙여진 텅 빈 건물뿐이었다. 조선 산업 불황으로 지역경제를 떠받치던 기업의 공장이 가동을 중단했기 때문이다. 과거와 대비되는 쇠락의 기운이 차가운 눈처럼 도시에 스며들고 있었다.

전북지역 풍력업계 종사자들은 멈춰선 조선 공장을 활용하는 방안을 강구중이다. 조선과 풍력기기들이 유사한 소재나 구조를 가진 제품을 생산하기 때문이다. 무엇보다 몸집이 큰 구조물을 생산할 수 있는 거대한 공간이 필요하다. 특히 풍력터빈은 과거 2,3㎿에서 5㎿급으로 대형화되는 추세다. 덩달아 타워도 풍력날개(블레이드)도 길어지고 있다.

국내 유일 블레이드 제조업체 휴먼컴퍼지트(대표 양승운)도 같은 이유로 공장을 이전했다. 한쪽 블레이드 길이가 기존 40m에서 60m까지 늘어나 더 넓은 공간이 필요했기 때문이다. 공장 야외에는 눈이 덮인 거대한 블레이드들이 차곡차곡 쌓여있었다.

회사는 주로 풍력발전기용 블레이드를 생산한다. 항공, 차량, 방산 분야에서 활용 가능한 복합재료를 만든다. 2012년 종업원지주회사로 출발했다. 현재 직원은 50여명이다. 비교적 젊은 사람들이 많은 편이다. 하지만 모두 최소 8~9년 오랜 경력을 보유했다. 특허는 풍력 발전기용 블레이드 익형, 차량용 등 다수 보유하고 있다.

블레이드 제조공정은 많은 인력이 필요하다. 이 때문에 기술·관리직, 연구직을 제외하고 30여명 이상 생산파트에 있다.

◆세계 정상급 제조기술 보유

양승운 대표는 1990년대부터 우주항공 분야에서 복합재료를 연구해왔다. 양 대표에 따르면 국내 블레이드 제조기술은 세계 정상 수준이다. 특히 고강도 유리섬유와 고탄성 탄소섬유를 적절히 배치한 카본 블레이드를 생산 중이다. 기존 유리섬유 제품보다 풍력발전터빈에 걸리는 무게를 절감, 점점 길어지는 블레이드 시장에서 효용이 큰 편이다. 상대적으로 날렵한 모양으로 성형이 가능해 풍력발전 이용률을 제고하는 효과가 있다.

또 자체 무게를 감소할 뿐 아니라 서로 성질이 다른 유리섬유(고강도)와 탄소섬유(고탄성)를 엇갈리게 배치, 바람이 부는 동적 상황에서 비틀리며 다시 한 번 터빈에 걸리는 하중을 줄여준다.

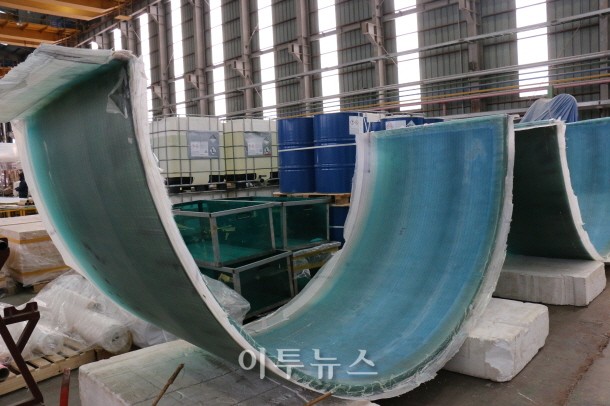

블레이드 제조공정은 크게 12단계였다. 거대한 공장 내부에는 70m 달하는 성형 틀(Mold)이 눈에 띠었다. 틀은 성인이 똑바로 서서 들어갈 수 있을 만큼 컷다. 틀마다 최소 6~7명의 방진복과 마스크를 착용한 인력들이 작업 중이었다. 한 켠에는 사전 제작한 부품들이 적재돼있었다. 엄청난 크기의 공장이지만 남는 공간이 거의 없었다. 양 대표는 향후 더 넓은 공장을 물색해야 한다고 밝혔다.

과거 블레이드는 대개 켜켜이 쌓인 유리섬유를 깎는 방식이었다. 현재는 성형 틀(Mold)을 중심으로 안에서 밖으로 각종 섬유를 적층하는 방식을 사용한다.

우선 두 개의 틀에 이미 만들어둔 수십 겹의 유리섬유를 배치한다. 두 개의 틀이 맞물리면 한 개의 블레이드를 제작할 수 있다. 여기에 다시 탄소섬유와 유리섬유를 한 장 한 장 엇갈리게 50겹 정도를 쌓는다. 이 위로 사전 제작한 탄소복합소재의 스파 캡(SPAR CAP)까지 설치한다. 스파 캡은 블레이드 하중을 지지하는 뼈대와 같은 역할을 한다.

다음은 설치한 유리섬유, 탄소섬유, 스파 캡의 변형을 방지하는 코어를 설치한다. 코어는 강화나무(발사우드), 폴리염화비닐(PVC) 등 강성이 있는 소재를 사용한다. 이 위로 유리섬유 50겹 정도를 쌓는다. 전체 제품무게 14톤에서 유리섬유가 절반 수준으로 가장 높은 비중을 차지한다.

이제 풍력 블레이드용 에폭시(액상)을 주입하기 위해 진공상태를 만든다. 공기를 모두 빼놓으면 접착제 역할을 하는 에폭시가 섬유와 코어, 스파 캡 등으로 구석구석 스며든다. 이후 모든 소재를 단단하게 굳히기 위해 열을 가하는 작업을 거친다.

열을 통한 경화가 마무리 되면 두 개로 나눠져 있는 틀을 하나로 조립한다. 이때 두 개로 나눠있는 블레이드 조각을 하나로 조립하기 위해 접착제를 발라준다. 또 두 개의 블레이드 조각이 하중을 견딜 수 있도록 일종의 버팀목(shear web)을 설치한다. 나머지 공정은 조립된 블레이드를 틀에서 꺼내고, 터빈에 결합할 수 있도록 T-볼트를 조립하면 된다.

◆국내 시장 개화가 급선무

이렇게 만들어진 제품은 전북 부안 재료연구소에서 혹독한 시험을 거쳐 품질을 입증했다. 양 대표에 따르면 하중시험과 피로시험(20년 설정)을 거쳐 이미 너덜너덜해진 블레이드에 다시 앞서 똑같은 하중시험을 적용, 무사히 통과했다. 또 DEWI-OCC 등 해외인증도 받았다. 현재 블레이드는 실증시험 측정 결과 초속 6m에서 이용률 35%이상을 보여주고 있다. 국내 제품 대비 이용률이 48% 높은 수준이다. 양 대표에 따르면 외산 제품과 동등한 경쟁이 가능하다는 평가다.

모든 공정에는 협력업체들이 국산화에 성공한 원소재들이 투입된다. 양 대표는 “블레이드 제작과정에서 가장 중요한 사안 중 하나는 금형, 부품 및 원소재를 포함하는 서플라이 체인을 갖추는 일”이라며 “현재 블레이드에 들어가는 핵심 부품 및 원소재들은 모두 국산화가 이뤄졌다”고 말했다. 이러한 서플라이 체인을 갖추는 일은 무척 시일이 오래 걸리는 작업이었다.

가령 에폭시의 경우 블레이드용 제품을 만들기 위해 해당 업체가 해외에서 관련 인증을 획득해야 했다. 현재 탄소 프리그래스나 중온경화공법, 대형 복합재 RIM 금형 등 주요 소재와 제조공법이 국산화됐다. 또 경량화나 낙뢰방지 설계, 파손·진동 등 구조해석 등 디자인 측면에서 높은 수준의 기술력도 갖추었다.

이처럼 기술력을 갖춘 업체들이 좀처럼 개화(開化)하지 않는 국내 풍력시장이 활짝 꽃피기를 고대하고 있다는 설명이다. 하지만 이제 기다림이 아닌 인내의 영역에 서있다. 하나의 제품을 온전히 우리 손으로 만들기 위해 다수 협력업체들이 관련 기술을 개발했고, 조립과정에서도 청년들이 추운 겨울에도 진한 땀을 흘리고 있었다.

올해까지 휴먼컴퍼지트는 풍력발전기 17분의 블레이드를 납품할 예정이다. 모두 서남해 해상풍력 1단계 실증사업(60㎿)에 투입될 예정이다. 이후 2단계 시범사업(400㎿)에서 지속적으로 블레이드를 공급한다는 복안이다. 올해 100억원 이상 매출을 기대하고 있다. 제품도 대형화추세에 발맞춰 꾸준히 R&D를 한다는 계획이다.

한편 군산에서는 지역 풍력분야 업체 및 학계가 가동이 중단된 조선공장에서 풍력설비를 생산할 수 있도록 관계기관에 요청을 하고 있다는 소식이다. 풍력업계가 활기를 잃은 군산에 새로움 숨결을 불어넣겠다는 역할을 자처하고 있다.

양승운 휴먼컴퍼지트 대표는 “나비의 작은 날개 짓이 큰 바람이 돼 돌아오듯 우리 세대는 고생할 수 있으나, 그 노고가 후배들이 좋은 환경에서 국내 풍력산업을 이끌어갈 수 있는 토대가 되길 바란다”고 말했다.

<군산=최덕환 기자 hwan0324@e2news.com>

<ⓒ이투뉴스 - 글로벌 녹색성장 미디어, 빠르고 알찬 에너지·경제·자원·환경 뉴스>

<ⓒ모바일 이투뉴스 - 실시간·인기·포토뉴스 제공 m.e2news.com>